Indice dei contenuti

La pneumatica è una tecnologia che sfrutta l’aria compressa per generare movimento meccanico all’interno di circuiti pneumatici. Appartenente alla tecnologia dei fluidi, assieme all’oleodinamica, la pneumatica si distingue per l’utilizzo dell’aria come fluido di lavoro. Questa scelta offre numerosi vantaggi, tra cui un costo contenuto e un impatto ambientale ridotto. Grazie a queste caratteristiche, i sistemi pneumatici trovano ampio impiego in diversi settori industriali, dove sono utilizzati per azionare una vasta gamma di macchine e utensili.

Circuiti pneumatici e principali impieghi industriali

La parola pneumatica deriva dal greco “pneuma”, che significa “vento”. Oggi, la pneumatica indica un settore tecnologico vasto e diversificato, basato sull’utilizzo dell’aria compressa per generare movimento e forza. I circuiti pneumatici sono alla base di numerosi sistemi, dai semplici cilindri pneumatici fino a soluzioni più complesse come pinze e molle ad aria, componenti ottimali per assorbire gli urti.

Grazie alla loro efficienza e affidabilità, gli attrezzi pneumatici sono ampiamente utilizzati nell’industria e nell’artigianato. Pistole ad aria compressa, smerigliatrici e trapani pneumatici sono solo alcuni esempi delle numerose applicazioni della pneumatica industriale.

Un impianto pneumatico è un sistema tecnologico che sfrutta l’aria compressa per generare movimento e forza. Nella maggior parte dei sistemi l’aria ha una sovrappressione di 6 bar. I sistemi ad alta pressione, utilizzati ad esempio come componente per le condotte di gas, funzionano con una sovrappressione che raggiunge i 18 bar. La pressione più alta è richiesta, tra l’altro, per la produzione di bottiglie di plastica: in questo caso arriva fino a 40 bar.

Funzionamento di un sistema pneumatico

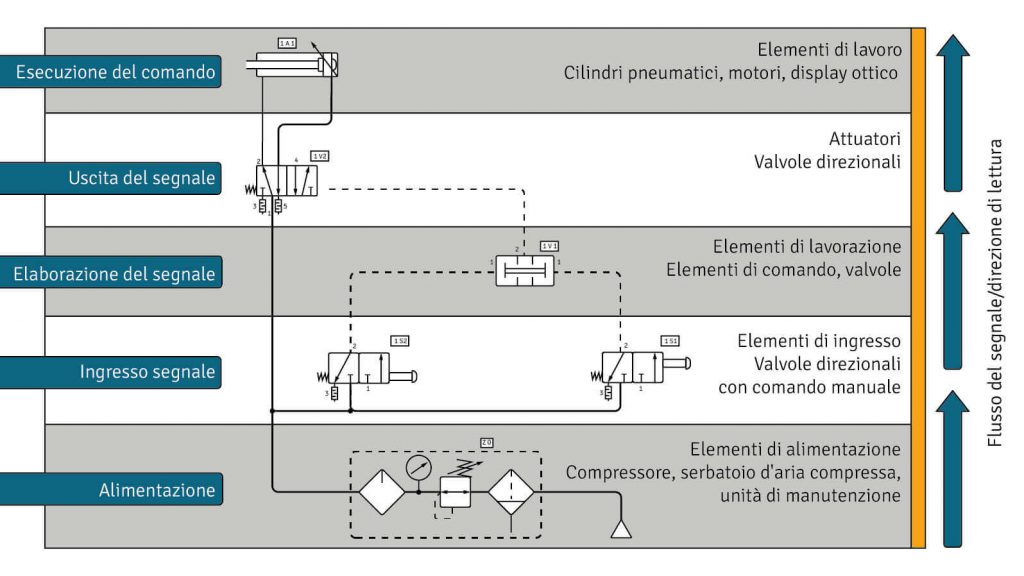

Attraverso un complesso gioco di pressioni e depressioni, l’aria compressa viene convogliata nei sistemi pneumatici. Le valvole, agendo come interruttori, controllano il flusso dell’aria, mentre gli attuatori, come i cilindri, ne convertono l’energia in lavoro meccanico. Questi sistemi, pur nella loro apparente semplicità, si basano su quattro elementi fondamentali:

- Produzione dell’aria compressa: Il primo passo consiste nell’assorbimento dell’aria atmosferica da parte di uno o più compressori. Questi dispositivi, cuore pulsante di ogni sistema pneumatico, comprimono l’aria fino a raggiungere pressioni che possono variare dai 6 ai 40 bar, a seconda delle specifiche esigenze dell’applicazione. Per ottimizzare il consumo energetico, soprattutto in caso di richieste di aria compressa variabili, si utilizzano spesso compressori a giri variabili. Il processo di compressione genera calore che, opportunamente recuperato, può essere impiegato per altre finalità.

- Trattamento dell’aria compressa: L’aria compressa, pur essendo un fluido pulito, contiene inevitabilmente impurità come polvere, umidità e particelle oleose. Per garantire la massima durata e affidabilità dei componenti dell’impianto, è fondamentale sottoporre l’aria compressa a un accurato trattamento. Questo processo prevede l’utilizzo di una serie di sistemi di filtri ed essiccatori che rimuovono le impurità, in modo da garantire un’aria pulita e secca.

- Distribuzione dell’aria compressa: Una volta trattata, l’aria compressa viene distribuita ai punti di utilizzo attraverso una rete di tubazioni. È fondamentale che questa rete sia ben progettata e realizzata con materiali di alta qualità per evitare perdite di pressione e contaminazioni. In molti impianti, sono presenti anche serbatoi per immagazzinare l’aria compressa, garantendo così una riserva pronta all’uso e attenuando le eventuali fluttuazioni della domanda.

- Applicazione del circuito pneumatico: Il cuore pulsante di ogni applicazione pneumatica è il circuito pneumatico. All’interno di questo sistema, l’aria compressa aziona gli attuatori pneumatici, come i cilindri pneumatici, per eseguire movimenti lineari o rotatori. Valvole di vario tipo controllano il flusso dell’aria, regolando la velocità, la direzione e la forza degli attuatori. La complessità del circuito pneumatico dipende dalle specifiche esigenze dell’applicazione.

Dove trova applicazione la pneumatica?

La pneumatica è una tecnologia versatile che trova applicazione in moltissimi settori industriali. Dall’industria manifatturiera alla logistica, l’aria compressa è alla base di soluzioni innovative e affidabili. Nell’ambito della manipolazione dei materiali e della robotica, la pneumatica permette di eseguire movimenti precisi e potenti grazie a cilindri e attuatori pneumatici. Anche nel settore medico, questa tecnologia trova applicazioni avanzate.

Nel campo dei trasporti, l’aria compressa è fondamentale per garantire la sicurezza dei carrelli elevatori e di altri mezzi industriali, grazie all’utilizzo di freni pneumatici e sistemi di sospensione. Inoltre, la pneumatica ottimizza le operazioni logistiche, ad esempio nei sistemi di trasporto di merci con transpallet o altri carrelli industriali.

Nell’industria manifatturiera, gli utensili pneumatici sono ampiamente utilizzati per operazioni come la verniciatura e la levigatura, offrendo vantaggi in termini di precisione e flessibilità.

Vantaggi e limitazioni dei sistemi pneumatici

I sistemi pneumatici offrono numerosi vantaggi. Il “materiale” utilizzato, ovvero l’aria compressa, è ecologico, economico e facilmente reperibile. L’aria può essere utilizzata in qualsiasi quantità e trasportata su lunghe distanze attraverso un semplice impianto pneumatico.

Tra i principali vantaggi della pneumatica si possono citare:

- Capacità di stoccaggio: l’aria compressa può essere immagazzinata in serbatoi e trasportata facilmente, rendendo i sistemi pneumatici estremamente flessibili.

- Resistenza alle temperature: l’aria compressa non è influenzata da sbalzi termici, garantendo un funzionamento stabile.

- Sicurezza: l’utilizzo dell’aria compressa riduce notevolmente i rischi di esplosione o incendio, aumentando la sicurezza degli impianti pneumatici.

- Rispetto per l’ambiente: l’aria compressa è un fluido pulito e non inquinante.

- Semplicità costruttiva: i circuiti pneumatici sono generalmente semplici da progettare e realizzare, contenendo i costi.

- Velocità: l’aria compressa permette di ottenere movimenti rapidi e precisi, rendendo i sistemi pneumatici ideali per applicazioni che richiedono alta velocità.

- Regolazione: la pressione dell’aria può essere facilmente regolata, consentendo di adattare la potenza e la velocità del sistema alle diverse esigenze applicative.

- Potenza: i sistemi pneumatici sono in grado di sviluppare forze elevate in spazi contenuti.

- Robustezza: i componenti pneumatici sono generalmente robusti e resistenti a sovraccarichi.

- Auto-raffreddamento: l’aria compressa contribuisce al raffreddamento dei componenti, riducendo il rischio di surriscaldamento.

I sistemi pneumatici, pur presentando numerosi vantaggi, presentano anche alcuni limiti. Il basso rendimento energetico dovuto alla compressione dell’aria e alle conseguenti perdite incide sui costi operativi. Inoltre, la sensibilità ai fenomeni termici può causare surriscaldamento o raffreddamento eccessivo dei componenti, influenzando le prestazioni e la durata del sistema. La rumorosità generata dalla compressione dell’aria può richiedere l’utilizzo di silenziatori e sistemi di separazione acustica. Infine, i limiti di potenza dovuti alla compressibilità dell’aria ne restringono l’utilizzo in alcune applicazioni.

Domande frequenti sulla pneumatica

La pneumatica è una branca dell’ingegneria che studia e applica l’utilizzo dell’aria compressa per trasmettere energia e movimento. In pratica, la pneumatica sfrutta la potenza dell’aria compressa per azionare macchine e dispositivi industriali, come cilindri, motori e valvole.

Un sistema pneumatico si basa su un compressore che aspira l’aria atmosferica e la comprime. L’aria compressa viene poi immagazzinata in un serbatoio e distribuita attraverso una rete di tubazioni a diverse componenti del sistema, come cilindri (che trasformano l’energia pneumatica in movimento lineare), motori (che la trasformano in movimento rotatorio) e valvole (che controllano il flusso dell’aria). Le valvole sono elementi fondamentali, in quanto permettono di avviare, arrestare e modificare la direzione del flusso dell’aria, controllando così il movimento degli attuatori.

La pneumatica viene utilizzata in quattro aree principali di applicazione: per l’azionamento, per la spruzzatura, per il trasporto e per le procedure di test. Gli azionamenti pneumatici eseguono movimenti lineari e rotatori. Gli strumenti e le apparecchiature pneumatiche comprendono martelli pneumatici, vibratori, levigatrici, sistemi di spruzzatura di vernici e pitture, freni pneumatici e carrelli elevatori.

La precisione del controllo della forza pneumatica è inferiore rispetto alla forza idraulica a causa della comprimibilità dei gas, che attenuano in modo significativo la pressione applicata. Inoltre, durante la compressione dell’aria, si verifica sempre una perdita di energia, che si traduce in riscaldamento. Questa energia può essere utilizzata come energia di riscaldamento, ma se non viene assorbita, si disperde e può causare problemi.

Inoltre, il riscaldamento eccessivo può provocare esplosioni indesiderate o usura accelerata dei componenti del sistema pneumatico. In generale, gli azionamenti dei sistemi pneumatici si usurano più rapidamente e richiedono manutenzione regolare. Inoltre, la generazione di forza nei sistemi pneumatici è inferiore a quella dei sistemi oleodinamici, poiché i fluidi sono incomprimibili e consentono una trasmissione di potenza quasi priva di perdite.

La pneumatica e l’oleodinamica sono due tecnologie che utilizzano fluidi per trasmettere energia e movimento, ma si basano su principi diversi.

• Fluido di lavoro: la pneumatica utilizza l’aria compressa, mentre l’oleodinamica utilizza liquidi come l’olio.

• Compressibilità: l’aria è comprimibile, mentre i liquidi sono sostanzialmente incomprimibili. Questa differenza ha un impatto significativo sul comportamento dei due sistemi.

• Precisione e forza: i sistemi oleodinamici offrono una maggiore precisione e possono generare forze elevate, ma richiedono un controllo più accurato. I sistemi pneumatici sono più semplici ed economici ma meno precisi e con una forza massima inferiore.

• Ambiente: l’aria è gratuita e non inquina, mentre gli oli idraulici sono costosi e possono causare danni ambientali in caso di perdite.

Fonte dell’immagine:

© gettyimages.de – Denys Yelmanov